Quels sont les 4 process de base en préparation de commandes ? Comment choisir entre toutes les méthodes ? Comment optimiser sa logistique ?

Pas le temps de lire l’article ? Téléchargez le PDF résumé d’article !

Préparation de commandes, quelle définition ?

Choisir sa méthode de préparation de commandes : la répartition des flux

Comment optimiser sa préparation de commandes manuelle ?

Préparation de commandes, quelle définition ?

D’après le site de faq-logistique.com, la préparation de commandes, ou picking, est un processus de regroupement des articles composant une commande en vue de leur expédition au client final.

La préparation de commandes se décompose en 3 étapes, à savoir :

- le prélèvement : l’action de prélever le ou les articles de la commande

- le tri : mettre les articles prélevés dans la bonne commande

- le colisage : emballer les articles d’une commande pour l’expédier

Avec l’avènement des systèmes mécanisés et/ou robotisés, on distingue la préparation « homme vers article », où c’est l’opérateur qui va chercher le produit dans les zones de stockage, de celle à l’inverse en « article vers homme » ou « goods-to-man » / « goods-to-person », où l’article vient à l’opérateur. Ce deuxième principe est habituellement assez coûteux à mettre en place.

Dans ce billet, nous traiterons uniquement du premier principe où l’opérateur se déplace vers les références à prélever, l’objectif étant de déterminer comment optimiser sa préparation de commandes manuelle.

Les 4 process de base de la préparation de commandes

La préparation de commandes peut se diviser en quatre process de base :

- Préparation de monocommandes mono-articles : il s’agit des commandes comportant un seul article avec une seule référence. Généralement, on regroupe un à un les articles puis on les emballe un par un.

- Préparation de monocommandes multi-articles : on parle ici des commandes unitaires, comportant de nombreux articles et/ou référence par article. Difficile d’optimiser les temps de préparation, ces commandes sont souvent préparées une à une, avec un opérateur qui part parfois pour plusieurs dizaines de minutes, voire des heures pour ramasser l’ensemble des articles répartis sur un long chemin de picking.

- Chariot de picking multi-commande : on prépare plusieurs commandes à la fois sur un même chariot de picking.

- Ramasse globale + ventilation (aussi appelée éclatement) : on ramasse en vrac les articles nécessaires à plusieurs commandes et on reconstitue ces commandes grâce à un process de ventilation. À la fin du process, les articles sont regroupés par commande et sont prêts à être emballés.

Ces 4 process de base constituent les fondements de la méthode de préparation de commandes et chaque logisticien doit les avoir en tête lorsqu’il définit l’organisation de sa logistique et sa gestion des flux logistiques.

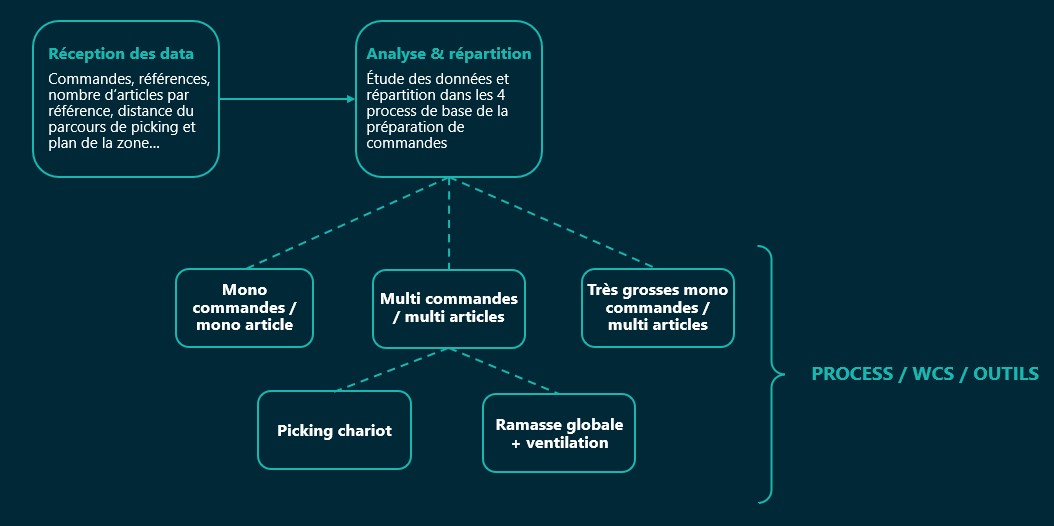

Choisir sa méthode de préparation de commandes : la répartition des flux logistiques

Entre tous ces process, pas évident de choisir la méthode de picking qui convient le mieux à votre activité. Là où de nombreux acteurs choisissent la facilité avec la mise en place d’un seul de ces process, chez Signature One, nous préférons prendre le temps de décortiquer vos flux logistiques pour les répartir entre ces 4 méthodes et atteindre un optimum.

C’est notamment ce qui a été fait chez Opal, qui gère des commandes allant de 1 à plusieurs centaines d’articles. Pour améliorer sa logistique, dans un budget facilement rentabilisable, l’entreprise a mis en place la suite logicielle ONE CS+ et des chariots et meubles sur mesure. Cet écosystème, en lien avec le WMS d’Opal, permet à l’entreprise de maîtriser ses flux logistiques classiques et ses pics d’activité avec les mêmes outils.

Après tout, pourquoi choisir lorsque l’on peut optimiser sa logistique si on maitrise ces 4 processus ? Voilà comment nous abordons la question chez Signature One :

Nous commençons par rassembler toutes les informations brutes dont nous avons besoin. Nous réalisons ensuite une étude de productivité qui va être la base de travail dans la mise en place des process, WCS et outils adaptés à vos flux logistiques et contraintes. Une fois les commandes réparties, nous injectons les données dans notre logiciel intelligent qui va lui-même créer les tournées en fonction de nombreux critères. Toute cette méthodologie a pour objectif d’optimiser votre préparation de commandes.

Pour découper vos commandes, nous travaillons en plusieurs étapes.

Étape 1 : Segmenter les commandes mono et les très grosses commandes

En général, nous commençons par trier vos commandes en mettant d’un côté les commandes mono articles et de l’autre les très grosses commandes multi-articles. Il n’y a pas grand-chose à optimiser dans ces process, à part avec des outils performants. Dans le cas des premières, il suffit d’organiser une ramasse de chacun des produits, puis de revenir à la zone d’emballage et de les conditionner pour l’expédition. Pour faciliter cette préparation, on peut équiper les opérateurs de servantes intelligentes, standards ou sur mesure.

C’est le même principe pour les très grosses commandes. L’opérateur part prélever tous les articles de sa commande, ce qui peut parfois lui prendre plusieurs heures en fonction du nombre de références à récupérer et de la taille et la disposition de votre entrepôt, puis les ramène pour les emballer. Le colisage peut être optimisé grâce à des solutions simples à mettre en place.

Étape 2 : Séparer les commandes à réaliser en picking chariot des commandes à traiter en ventilation

Optimiser sa logistique, cela passe aussi par bien comprendre le fonctionnement et les avantages de chacune des méthodes de préparation de commandes. Voici quelques explications sur la multi-préparation de commandes en chariot de picking et sur la logique en ramasse globale suivie d’une ventilation (/éclatement) :

Picking chariot

La préparation « chariots » est une méthode de prélèvement qui consiste pour l’opératrice ou l’opérateur à se déplacer avec son chariot de préparation de commandes dans les allées. Il y prélève les articles et les dépose dans un emplacement du chariot, qui correspond à une commande. À la fin de cette préparation, l’opératrice ou l’opérateur emmène le chariot directement au poste d’emballage.

|

|

|

|

Ramasse globale + ventilation

Lors d’une préparation en « ramasse globale suivie de l’éclatement », l’opératrice ou l’opérateur prélève en vrac tous les articles dont il a besoin pour plusieurs commandes. Une fois la ramasse terminée, il se dirige vers la zone d’éclatement ou de ventilation. Il dispatche les produits un par un dans un meuble dédié pour reconstituer toutes les commandes. Lorsque cette opération est terminée, il récupère les commandes pour les emballer.

Choisir entre préparation de commandes par chariot de picking ou en ventilation

Après l’étude de productivité, notre logiciel intelligent va répartir vos commandes moyennes entre picking chariot multicommande et ventilation. Mais quels sont les critères pour définir la bonne méthode ? De nombreux critères sont à prendre en compte, mais les plus essentiels sont :

- la typologie de vos commandes

- la distance entre les prélèvements

Pour entrer plus en détails dans la méthode de picking à privilégier selon ces caractéristiques, nous avons dédié un article complet à ce sujet : « Picking : comment choisir sa méthode entre une préparation de commandes « chariots » et une préparation par ventilation ou éclatement ? » avec vidéo explicative.

Comment optimiser sa préparation de commandes manuelle ?

Optimiser sa préparation de commandes, c’est un travail réalisé à plusieurs niveaux.

📦 Avoir une logistique bien organisée en amont du picking : la réception et la mise en stock

En effet, pour aller chercher le bon produit au bon emplacement, encore faut-il qu’il y soit ! Optimiser sa préparation de commandes, c’est aussi maîtriser ses approvisionnements et sa logistique amont.

- Anticipez les ruptures de stock : attention à bien gérer et renseigner vos stocks. Des logiciels vous permettent d’administrer cette partie de votre logistique, vous alertent lorsque les niveaux sont à leur seuil le plus bas, voire commandent pour vous directement auprès de vos fournisseurs habituels. Il est essentiel pour le bon fonctionnement de votre entrepôt d’avoir un stock à jour !

- Maîtrisez vos réceptions de produits ! Tout se vérifie à réception : état, quantité, bon article, tout doit être validé minutieusement pour ne pas engendrer d’erreurs par la suite.

- Organisez votre stock : classement ABC, loi de Pareto… est-ce que ces termes vous parlent ? Ils doivent être le moteur d’organisation de vos produits dans vos rayonnages. Ils permettent de limiter les temps de déplacement et donc les pertes de temps lors de vos préparations de commandes.

🤔 Bien choisir sa méthode de préparation de commandes

Tiens, ce titre me dit quelque chose… Effectivement, pour optimiser sa préparation de commandes, cela passe par la ou les méthode(s) choisie(s), comme indiqué précédemment. La boucle est bouclée !

On ne va pas tout répéter, mais si vous avez bien retenu, nous vous conseillons d’effectuer un découpage de vos commandes. Peut-être que vos flux rentrent dans un seul process, mais en général, optimiser c’est segmenter et répartir ses commandes. Bien gérer ses flux logistiques, c’est l’assurance de retours clients positifs !

Si vous ne voyez pas exactement comment organiser la gestion des flux logistiques, on peut vous aider !

🔧 Optimiser sa préparation de commandes en s’équipant des bons outils et technologies

Nul besoin de grand chantier de mécanisation pour améliorer sa préparation de commandes. On peut tout à fait optimiser son picking avec des solutions simples, flexibles, et avec un ROI rapide ! Quel que soit le ou les process de préparation de commandes choisi(s), optimisez grâce à des outils et des technologies adaptés.

Un logiciel WCS pour piloter mon process

Le WCS, pour Warehouse Control System, est l’intermédiaire entre chaque outil et la couche supérieure, que ce soit un WMS ou un ERP. Le but de ce logiciel logistique est de contrôler l’échange des données entre les systèmes physiques et informatiques, et de guider l’opérateur dans ses missions. Là où chaque outil peut avoir un WCS différent, Signature One propose ONE CS et ONE CS+, capables de piloter les structures Signature et vos machines partenaires.

Des équipements standards ou sur mesure, adaptés à mes contraintes

Chariots, meubles, postes de travail… Adaptez vos outils à vos process, et pas l’inverse ! Si le standard peut convenir parfaitement à votre activité, n’hésitez pas à jeter un œil aux structures sur mesure. Plus cher à l’achat, le sur mesure est plus à même de vous faire gagner en productivité : il est en adéquation avec votre process et votre environnement. Au final, il peut être plus rentable d’un point de vue global. Votre logistique doit être un point fort de votre activité, ne négligez pas les détails !

Des technologies pour assister l’opérateur et fiabiliser ma préparation de commandes

- Pick to light, put to light : On intègre des afficheurs ou bandeaux LED à vos racks, des meubles, des chariots, qui indiquent aux opérateurs le bon emplacement. Certains modèles permettent même de valider la prise ou la dépose d’articles grâce à des barrières infrarouges. C’est un système facile à mettre en place et à associer à votre infrastructure. Très fiable, le ROI peut être très rapide grâce à des solutions à bas coût, comme le bandeau LED. Le pick to light/put to light possède de nombreux avantages.

- Contrôle pondéral : Excellente complémentaire au pick to light, le contrôle pondéral permet de vérifier la bonne quantité, le bon produit, et de faciliter les tâches fastidieuses de comptage. Avec un degré de précision plus ou moins affuté selon le besoin et l’environnement, il permet de supprimer l’étape redondante de contrôle que l’on trouve habituellement en fin de préparation de commandes.

- Contrôle photo/vidéo : Très utile lorsqu’il s’agit de produire une preuve client, comme c’est le cas pour Domino’s Pizza. Prendre une photo à chaque dépose, filmer des séquences complètes de préparation… cette technologie peut être intégrée aussi bien sur des systèmes fixes que des structures mobiles.

Conclusion

Nous espérons que cet article répondra à vos questions sur les process de base en préparation de commandes et comment les optimiser. Si certaines méthodes de picking conviennent mieux à certains qu’à d’autres, la superposition est souvent la clef pour améliorer sa logistique.

L’article en PDF

Vous voulez garder ces informations ? Téléchargez notre résumé d’article ⬇