La Toulousaine augmente sa productivité de 30 % grâce à une solution conçue par Signature One

Au départ : un projet de simplification logistique au service de la performance

La Toulousaine fait partie du groupe StellaGroup, leader européen des fermetures de baies, de l’accès et des équipements Outdoor.

Elle est l’un des 17 sites de production du groupe en Europe, qui emploie plus de 1 000 collaborateurs.

Basée à Escalquens, à 25 km de Toulouse, La Toulousaine conçoit et fabrique une large gamme de produits.

Elle produit des grilles et rideaux, des portes sectionnelles industrielles, des portes de garage, des portails, des clôtures, des garde-corps et des pergolas.

L’entreprise compte 340 employés dédiés à la conception, la fabrication sur mesure et la vente de ses produits.

Elle se distingue par les délais de fabrication les plus courts du marché et un service client reconnu.

La qualité de ses produits fait également sa réputation dans son secteur.

Le site d’Escalquens regroupe ses quatre lignes de fabrication.

Intégrées dans un centre logistique de 6 000 m², avec un centre technique, cœur de son innovation produits.

Ils vivent l’expérience Signature One

Le besoin exprimé par La Toulousaine au lancement du projet

Sur son site industriel, l’entreprise voulait optimiser son processus de préparation de commandes, alors découpé en deux étapes :

- Une première séquence de prélèvement global : ramasse de tous les produits liés aux commandes à préparer.

- Puis une seconde phase de tri, contrôle pondéral et constitution des colis à partir des articles prélevés.

Un système informatique guidait les opérateurs et indiquait les prélèvements et les commandes à préparer.

Ce dispositif permettait d’obtenir très peu d’erreurs dans les commandes préparées.

La problématique identifiée :

Le découpage en deux séquences rendait le processus lourd, complexe et chronophage.

Il fallait donc proposer une solution pour simplifier et accélérer la préparation des commandes, tout en conservant leur très faible taux d’erreurs.

Une réponse sur-mesure imaginée et déployée par Signature One

Signature One a conçu et déployé une solution globale.

Innovante, elle repose sur des équipements de travail intelligents qui intègrent des technologies d’assistance et de fiabilisation des tâches.

L’ensemble est piloté par l’un de nos logiciels, interconnecté à l’ERP de La Toulousaine.

Objectif : fusionner les deux étapes en un unique processus, qui soit plus simple, plus rapide et parfaitement fiabilisé.

Présentation des équipements mis en œuvre dans notre solution globale :

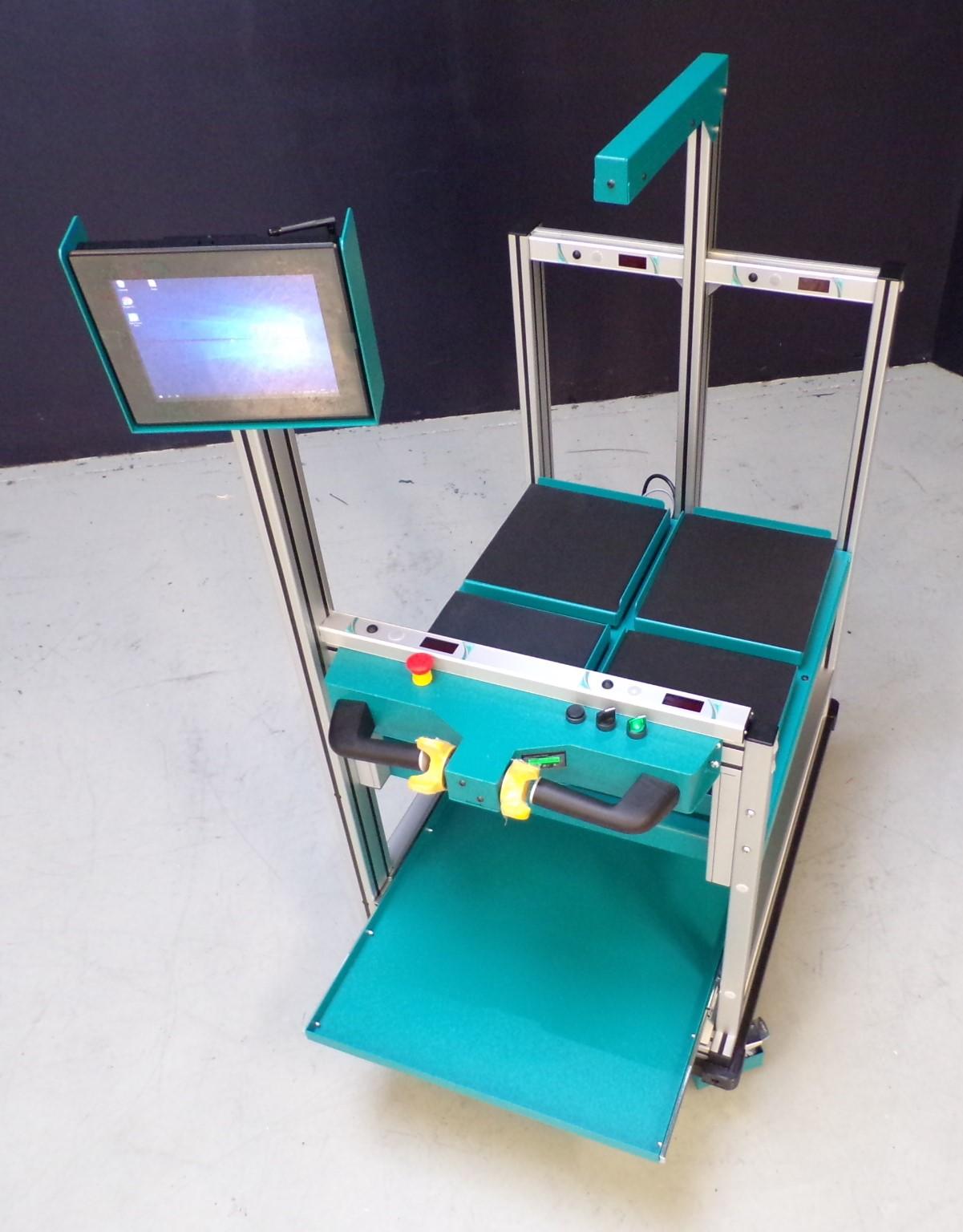

• 4 chariots de picking motorisés, chacun dotés :

→ De 4 emplacements équipés de balances de contrôle pondéral. Ces balances permettent ainsi de traiter de 2 à 4 commandes simultanément. (Par exemple : 2 grands cartons, ou 1 grand carton + 2 petits, ou 4 petits cartons)

→ D’un système Put To Light (guidage lumineux intégré). Celui-ci indique à l’opérateur dans quel carton il doit déposer les articles prélevés.

→ D’un panel PC embarqué pour communiquer les informations liées aux tâches à effectuer à l’opérateur.

→ Et d’une caméra pour une parfaite traçabilité. (Contrôle et images d’archives pour la traçabilité des articles déposés dans les cartons)

- 600 mètres linéaires de bandeaux LED Pick to Light ont été installés sur les étagères de stockage existantes. Ils signalent à l’opérateur l’emplacement exact des produits à prélever.

- Un logiciel de pilotage orchestre tout le processus en temps réel. Il assure une traçabilité complète et communique directement avec l’ERP de La Toulousaine.

Les bénéfices apportés par la solution mise en place

Grâce à ce dispositif, l’opérateur réalise désormais l’ensemble du processus de préparation en une seule séquence :

Avec le chariot, il se déplace aisément dans les espaces de stockage pour prélever les articles correspondants à 2, 3 ou 4 préparations de commande en un seul voyage, et effectue en même temps la dépose directement dans les cartons correspondant aux différentes commandes.

Il prélève les bons articles en suivant les guidages lumineux des bandeaux LED et les infos communiquées par le logiciel sur l’écran du panel PC de son chariot. Puis les dépose immédiatement dans le(s) bon(s) carton(s) correspondant(s) à la/les commande(s) à préparer, à l’aide des indications du panel PC, des balances et des afficheurs lumineux intégrés à son chariot.

La solution informatique de gestion du process permet que tout soit relié avec un seul outil, qui communique avec l’ERP de la société, et qui permet de récupérer et d’archiver toutes les informations liées aux opérations effectuées.

Des résultats concrets et mesurables

Une augmentation nette de la productivité :

+ 30%

Un processus plus fluide, sans étape de tri séparé.

Plus simple à mettre en œuvre et à expliquer aux nouveaux opérateurs.

Maintien du très faible taux d’erreurs de préparation.

Amortissement de la solution en moins de 2 ans.

= 3 postes à temps plein réaffectés sur d’autres missions.

Voir + d’études de cas

Ces autres présentations de cas clients pourraient aussi vous intéresser

Biason

Comment Biason a augmenté sa productivité avec Signature One tout en réduisant son nombre d'erreurs.

En savoir plus

Domino’s Pizza

Découvrez comment nous avons aidé Domino’s Pizza à diviser par 2 son taux d’erreurs de préparation de commandes.

En savoir plus

Philibert

Philibert augmente sa productivité de 50% avec les solutions Pick to Light & Put to Light de Signature.

En savoir plus